Содержание

У Tesla есть план отразить более дешевую конкуренцию со стороны Китая с помощью электромобиля стоимостью 25 000 долларов. Но сначала ей придется пересмотреть 100-летний производственный процесс, впервые разработанный Генри Фордом.

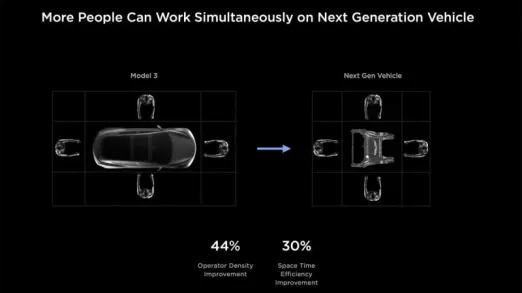

Компания переходит к так называемому «распакованному» подходу, который больше похож на сборку LEGO, чем на традиционную производственную линию. Вместо большого прямоугольного автомобиля, движущегося по линейному конвейеру, детали собираются одновременно в специально отведенных местах, а затем в конце все узлы собираются вместе. Tesla заявляет, что это изменение может сократить производственные площади более чем на 40%, что позволит автопроизводителю строить будущие заводы гораздо быстрее и с меньшими затратами.

Если новый процесс сборки окажется успешным, Tesla заявляет, что сможет сократить производственные затраты вдвое. Это будет ключом к поставке достаточно дешевого автомобиля, чтобы поддержать спрос, который в последнее время замедлился и оказал давление на цену акций производителя электромобилей. Акции Tesla в этом году упали на 29% по сравнению с ростом индекса S&P 500 на 10% за тот же период.

«Если мы собираемся масштабировать производство так, как хотим, нам придется еще раз переосмыслить производство», — заявил Ларс Морави, вице-президент Tesla по разработке транспортных средств, во время Дня инвестора компании в марте 2023 года.

Проблема в том, что инвесторы не слышали подробностей о том, как Tesla с тех пор продвинулась в реализации этой идеи, даже несмотря на то, что китайские автопроизводители сократили расходы, а автопроизводители Детройта также переориентировали свои усилия на более дешевые модели.

Во время последнего отчета о финансовых результатах компании в январе генеральный директор Илон Маск придерживался общих слов, заявив лишь, что Tesla «очень далеко продвинулась» в создании более дешевого автомобиля, производство которого планируется начать в конце следующего года. Хотя он упомянул новую «революционную производственную систему», назвав ее «намного более продвинутой, чем любая система автомобильного производства в мире, со значительным отрывом», он не стал вдаваться в подробности.

Маск известен несоблюдением сроков, и некоторые на Уолл-стрит сомневаются, что Маск сможет уложиться в и без того отложенный график — он впервые анонсировал электромобиль за 25 000 долларов еще в 2020 году — не говоря уже о целевых показателях экономии. Метод Теслы не проверен и может иметь свою неэффективность и риски. По оценкам недавнего анализа Bloomberg Intelligence, новый модульный производственный процесс позволит сократить затраты на 33%, а не вдвое.

Tesla не ответила на запросы о комментариях.

Из-за отсутствия подробностей некоторые люди берут на себя задачу выяснить, насколько хорошо может работать система. Мэтью Вачапарампил, генеральный директор компании Caresoft, занимающейся инжинирингом и тестированием автомобилей, рассказал, что инженеры его компании потратили 200 000 часов на создание цифровой копии распакованной платформы Tesla. Они обнаружили, что амбиции Маска технически осуществимы, и Вачапарампил сказал, что они будут иметь «огромный финансовый смысл» — если будут реализованы.

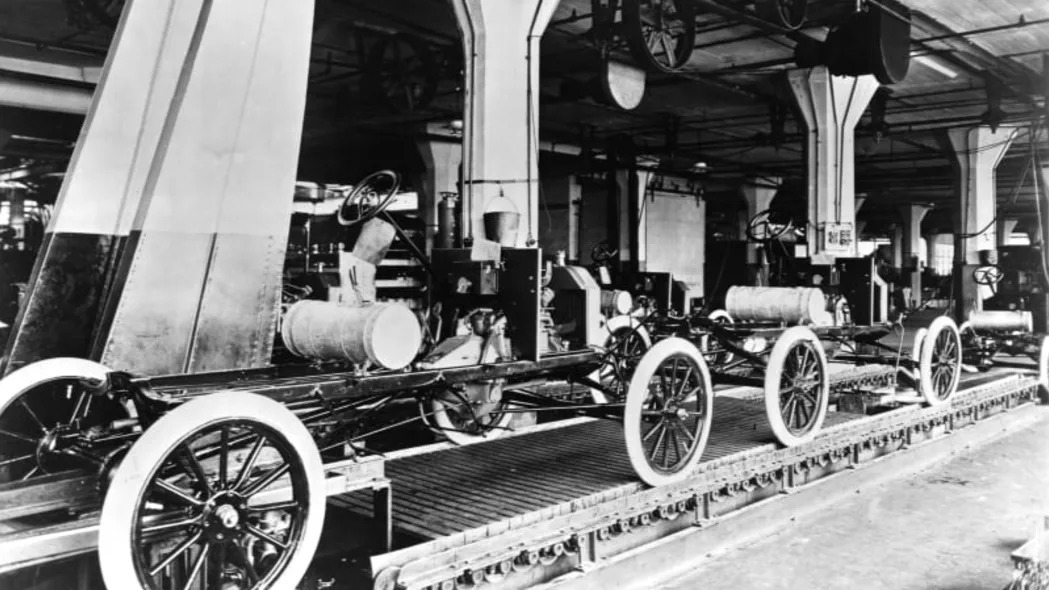

Завод Форда в Хайленд-Парке, родина заводской сборочной линии. (Форд)

Наследие Форда

Большинство автопроизводителей массового рынка по-прежнему придерживаются той же базовой схемы, которую Генри Форд в 1913 году использовал при создании модели T:

- Штампованные панели собираются на каркасной станции и свариваются в прямоугольную коробчатую машину.

- Двери ставятся.

- Затем автомобиль проходит покрасочный цех — либо погружается в большой чан, либо распыляется и сушится в больших печах.

- Затем свежеокрашенные двери снимают.

- Проводка и двигатель или двигатели сбрасываются вдоль намоточной сборочной линии.

- Ставятся сиденья и другие части интерьера, а затем добавляются стеклянные лобовые стекла и окна.

- Двери снова открываются прямо перед финальной проверкой.

По словам руководителей Tesla, этот процесс изобилует неэффективностью. Перемещение «коробки» размером с автомобиль по заводу (как показано в начале статьи) занимает много места. Покраска всей машины, а не только тех панелей, которые в ней нуждаются, требует времени и энергии. А работа с громоздким каркасом означает, что только несколько человек могут собрать его детали одновременно.

Распакованный метод не требует наличия большого скелета машины для перемещения по фабрике. Вместо этого, разделившись на небольшие группы, рабочие одновременно работают над различными компонентами автомобиля, прежде чем они соберутся в одной точке окончательной сборки.

По мнению Вачапарампила, потенциальная экономия средств будет существенной. Caresoft прогнозирует сокращение инвестиций в покрасочные цеха как минимум на 50% только в новые заводы.

Краска уже давно является самой дорогой частью любого автозавода: высокая температура, необходимая для автомобильной краски, является энергоемкой, и существуют строгие требования к выбросам. По мнению специалистов автозавода, пропускная способность покрасочного цеха во многом определяет общую производительность завода.

Типичный кузов автомобиля имеет ширину 6 футов (1,8 метра) и длину 15 футов. Вместо того, чтобы отправлять весь прямоугольный кузов через покрасочный цех, в процессе распаковки Tesla окрашиваются отдельные панели перед сборкой автомобиля.

Непроверенный метод

У распакованного метода есть множество собственных рисков, главным образом то, что он не проверен и требует перехода на новый процесс сборки, что может привести к задержкам производства.

Но это не первый раз, когда Tesla вносит существенные изменения для улучшения устоявшихся производственных практик.

В своей модели Y вместо штамповки различных частей автомобиля Tesla обратилась к прессам для литья под давлением, чтобы «гигакастовать» — или создавать гигантские формы — передней и задней части автомобиля. Это устранило необходимость в сотнях деталей и сварных швов.

Другие автопроизводители США также работают над устранением конкурентной угрозы, исходящей от китайских автомобилей. Ford Motor Co., например, изучает компактный электромобиль, в котором будет использоваться более дешевая батарея.

«Обеспокоенность заключается в том, что нижний сегмент автомобильного рынка в настоящее время не обслуживается электромобилями, но их будет обслуживать Китай или США. компании не могут сократить расходы», — сказала Сьюзен Хелпер, профессор экономики в Университете Кейс Вестерн, которая недавно работала старшим советником по промышленной стратегии в Управлении управления и бюджета Белого дома.

Но компания Маска имеет преимущество перед автопроизводителями с давним прошлым в адаптации к новым, потенциально более дешевым технологиям производства. Заводы Tesla новее, чем большинство других, а некоторые еще даже не строятся, поэтому компания может легче и дешевле адаптировать свои мощности для работы на передовых методах производства.

Это не значит, что это легко. Компания предупредила инвесторов, что она находится «между двумя основными волнами роста», поскольку спрос на Model 3 и Y, которые отсутствуют уже много лет, достигает максимума. В прошлом году Tesla поставила 1,8 миллиона автомобилей, но планирует поставить 20 миллионов автомобилей к 2030 году. Для этого ей потребуются гораздо более дешевые автомобили.